作为全球传动技术领域的领军者,德国KTR公司自1959年成立以来,始终以“创新驱动,品质为先”为核心理念,为全球工业用户提供涵盖设计、制造到售后服务的全链条传动解决方案。旗下ROTEX系列联轴器凭借其卓越的多向位移补偿能力、高精度传动性能及模块化设计,成为机械制造、自动化、能源、交通等领域的首选传动部件。

一、技术核心:弹性体与金属的精密协同

1. ROTEX梅花形弹性联轴器:柔性传动的标杆

ROTEX系列采用渐开线梅花形弹性体设计,通过两半联轴器的凸爪与弹性体精密嵌合,实现扭矩传递与柔性补偿的平衡。其技术优势体现在:

多向位移补偿:ROTEX75 ST型号轴向补偿能力达±1.5mm,径向补偿±1.2mm,角向补偿±1°,可吸收电机启停、热膨胀或安装误差引起的动态位移,确保设备在复杂工况下稳定运行。

材料科学突破:弹性体采用聚氨酯或特种橡胶,硬度范围覆盖64ShA至98ShD。例如,ROTEX55-98ShA型号弹性体硬度达98ShA,适用于高扭矩传动场景;ROTEX48-64ShA型号则以高柔韧性满足轻载设备的频繁启停需求。

动态平衡与减震:通过精密加工与动态平衡测试,ROTEX65 STAHL型号将传动误差控制在0.02mm以内,显著降低振动与噪音,使数控机床主轴加工表面粗糙度(Ra)提升至≤0.8μm。

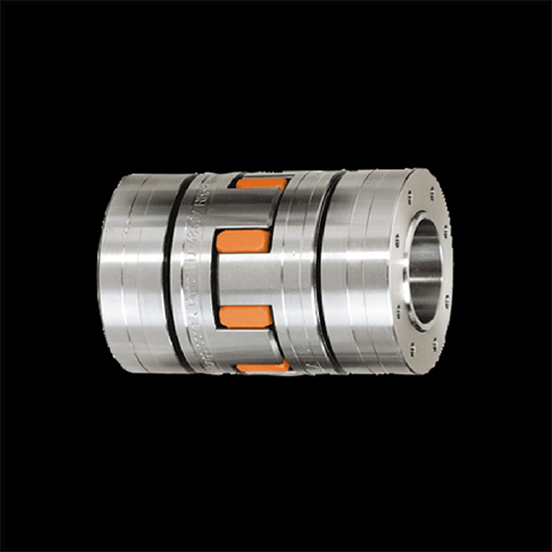

2. BOWEX曲面齿联轴器:重载传动的刚性守护者

BOWEX系列采用曲面齿轮结构,结合高强度钢质齿圈与弹性体,适用于轧钢机、矿山提升机等重载场景。其技术亮点包括:

高扭矩容量:BOWEX-M系列可传递扭矩达数万Nm,满足大型设备需求。

耐冲击与耐高温:在山西某煤矿主井提升机应用中,BOWEX-M系列通过吸收启停冲击载荷,使联轴器寿命从6个月延长至2年,年增产煤炭超8万吨。

模块化维护:弹性体可单独更换,单人30分钟即可完成维护,较传统联轴器效率提升60%。

3. TOOLFLEX双法兰联轴器:高精度传动的创新实践

TOOLFLEX KN38 24-25型号采用双法兰结构,通过高强度螺栓连接实现轴向与径向的大范围位移补偿,适用于自动化生产线、机器人等高精度场景。其技术特性包括:

加工精度:孔径公差按ISO标准为H7,键槽公差按DIN 6885/1为JS9,确保传动零偏差。

振动抑制:螺栓连接技术结合定位孔设计,使传动系统振动幅度降低50%,保障设备长期稳定运行。

二、产品矩阵:全场景覆盖的传动解决方案

KTR联轴器形成四大系列、二十余种规格的产品矩阵,覆盖轻载至重载的全场景需求:

1. ROTEX48:轻载传动的“敏捷选手”

应用场景:包装机械、纺织机械、小型泵与风机。

技术特性:公称扭矩50Nm,轴向补偿±0.8mm,径向补偿±0.3mm。

典型案例:某全自动包装线采用ROTEX48连接伺服电机与滚珠丝杠,实现0.5秒内快速响应,频繁正反转工况下表面磨损量仅为键槽联结的1/5,维护周期延长3倍。

2. ROTEX65:机床传动的“精度守护者”

应用场景:数控机床、注塑机、工业机器人。

技术特性:公称扭矩500Nm,轴向补偿±1.2mm,径向补偿±0.8mm。

典型案例:沈阳机床i5智能机床项目采用ROTEX65 STAHL,实现主轴与电机零间隙传动,加工精度达IT5级,较传统设备提升两个等级。

3. ROTEX75:极端工况的“韧性战士”

应用场景:风电、冶金、船舶动力。

技术特性:公称扭矩2500Nm,轴向补偿±1.5mm,径向补偿±1.2mm。

典型案例:某5MW海上风机项目采用ROTEX75 ST,通过有限元分析优化螺栓布局,使应力分布均匀性提升40%,MTBF(平均无故障时间)达30000小时。

三、行业应用:从传统制造到新能源的跨界赋能

1. 风电领域:驱动绿色能源革命

ROTEX系列通过双膜片式结构与IP68防护等级,适应盐雾腐蚀环境。例如,某6MW海上风机项目采用RADEX-N安全联轴器,通过优化碟簧组预紧力,在确保过载保护灵敏度的同时,将传动效率提升至99.2%,使风机年故障率降低60%,维护成本减少45%。

2. 高端装备:提升制造精度

在半导体设备制造中,BOWEX-Micro系列通过0.01mm级的对中精度保障晶圆传输稳定性,振动位移控制在±2μm以内。而在新能源汽车领域,GEAREX系列齿轮联轴器以99.8%的扭矩传递效率,成为驱动电机与减速箱连接的首选。

3. 过程工业:保障连续生产

在万华化学MDI生产装置中,ROTEX65 ELASTIC曲面齿联轴器耐受-20℃至+150℃剧烈温差,在腐蚀性介质中连续运行2年无腐蚀,维护成本降低65%。

四、未来趋势:智能化与定制化的双重进化

1. 智能传感与预测性维护

ROTEX系列正加速集成传感器技术。例如,ROTEX75 ST嵌入应变片后,可实时监测扭矩与轴向力,预测性维护准确率提升至90%。通过云端平台模拟联轴器寿命,优化维护周期,使非计划停机次数减少70%。

2. 3D打印定制服务

针对非标轴径(如直径110mm、190mm等特殊尺寸),KTR提供3D打印弹性体快速原型制造服务,将交付周期从数周缩短至数天,满足个性化需求。

3. 绿色制造与碳中和实践

通过优化风电联轴器回收工艺,推动全生命周期碳足迹降低30%。例如,采用可降解聚氨酯弹性体材料,使联轴器报废后的环境影响减少50%。

结语:传动未来的全球伙伴

从ROTEX48的轻载敏捷到ROTEX75的重载稳健,每一款KTR联轴器都凝聚着德国工程学的精髓。未来,随着工业4.0的推进,KTR联轴器官网将从“被动连接”升级为“主动感知”的核心部件,通过数字孪生技术实现虚拟调试,通过AI算法优化传动参数,为全球工业用户提供更智能、更可靠的传动解决方案。正如KTR的使命所言:“我们不仅传递动力,更驱动未来。”在智能制造的浪潮中,KTR联轴器正以柔性传动的力量,书写着工业革命的新篇章。